روش آزمایش استاندارد برای تعیین مقاومت فشاری نمونه های استوانه ای بتن ASTM C39-86

1 – دامنه کاربرد

این آزمایش روش تعیین مقاومت فشاری نمونه های استوانه ای بتن مانند مغزه های استوانه ای یا نمونه های تهیه شده توسط قالب های استوانه ای را شامل می شود. این روش برای بتن هایی که وزن مخصوص آنها بیش از 800 کیلوگرم بر مترمکعب است، مورد استفاده قرار می گیرد.

2 – خلاصه روش آزمایش تعیین مقاومت فشاری نمونه های استوانه ای بتن

این روش از اعمال بار محوری فشاری به نمونه های استوانه ای یا مغزه های استوانه ای با نرخی مشخص، تا گسیخته شدن نمونه تشکیل می شود. مقاومت فشاری از تقسیم حداکثر بار تحمل شده توسط نمونه بر سطح مقطع آن به دست می آید.

3 – اهمیت و کاربرد

3 – 1 – چون مقاومت برای بتن ساخته شده با مصالح مشخص یک خاصیت ذاتی و اساسی نمی باشد، لذا باید به اهمیت تعیین مقاومت فشاری بتن توجه خاصی مبذول گردد. مقادیر به دست آمده برای مقاومت بتن به عواملی همچون شکل نمونه، روش مخلوط کردن، نحوه عمل آوری، روش نمونه گیری، نحوه قالب گیری، نحوه ساخت و سن نمونه بستگی دارد.

3 – 2 – این روش می تواند برای تعیین مقاومت فشاری نمونه های استوانه ای که بر طبق استانداردهای ASTM C31، ASTM C42 و ASTM C192 و دستورالعمل ASTM C617 و روش آزمایش ASTM C873 آماده و عمل آوری شده اند، به کار برده شود.

3 – 3 – نتایج این آزمایش می تواند به عنوان پایه ای برای کنترل کیفیت بتن، نسبت های اختلاط بتن، روش مخلوط کردن و ریختن بتن و مطابقت آن با مشخصات و همچنین ارزیابی اثرات مواد افزودنی، Admixtures، و مواد مشابه دیگر روی بتن، به کار برده شود.

4 – وسایل مورد نیاز

4 – 1 – ماشین آزمایش: ماشین آزمایش باید دارای ظرفیت کافی بوده و سرعت های بارگذاری مطرح شده در قسمت 6-5 را دارا باشد.

4 – 1 – 1 – کالیبره کردن ماشین آزمایش باید مطابق دستورالعمل ASTM E4 و در مواقع زیر انجام شود.

4 – 1 – 1 – 1 – هجده ماه پس از هر دوره کالیبراسیون، که بهتر است این مدت به دوازده ماه کاهش یابد.

4 – 1 – 1 – 2 – در مواقع نصب اولیه دستگاه و یا جابجا کردن آن.

4 – 1 – 1 – 3 – بعد از هر بار تعمیر یا تنظیم هایی که بر روی عملکرد سیستم وزنی یا مقادیر نشان داده شده روی صفحه اثر دارد (برای تنظیم صفر که وزن دستگاه، نمونه و یا هر دو را خنثی می کند، لازم نیست دستگاه کالیبره شود).

4 – 1 – 1 – 4 – هر وقت تردیدی در مورد دقت نتایج وجود دارد (بدون توجه به زمان آخرین کالیبراسیون).

4 – 1 – 2 – ماشین آزمایش باید خصوصیات و مشخصات زیر را دارا باشد.

4 – 1 – 2 – 1 – ماشین باید قادر باشد بار را بطور پیوسته و بدون تغییرات ناگهانی اعمال نماید.

4 – 1 – 2 – 2 – فاصله ای که برای قرار دادن نمونه در نظر گرفته شده است، باید به اندازه کافی بزرگ باشد؛ به طوریکه دستگاه کالیبراسیون ارتجاعی در این موقعیت قابل خواندن باشد. دستگاه کالیبراسیون باید دارای ظرفیت کافی بوده، تمامی دامنه بارگذاری ماشین را بپوشاند و شرایط ASTM E74 را دارا باشد.

4 – 1 – 3 – دقت ماشین آزمایش باید مطابق شرایط زیر باشد.

4 – 1 – 3 – 1 – درصد خطای تعیین بار در محدوده پیش بینی شده برای کاربرد ماشین نباید از ±1 درصد بار نشان داده شده تجاوز کند.

4 – 1 – 3 – 2 – دقت ماشین آزمایش باید بوسیله پنج بار آزمون در چهار مرحله افزایش بار تقریباً مساوی مورد بررسی قرار گیرد. تفاوت بین دو بار آزمون متوالی نباید بیش از یک سوم تفاوت بین حداکثر و حداقل بار آزمون باشد.

4 – 1 – 3 – 3 – بار آزمون مشخص شده بوسیله ماشین و باری که از قرائت دستگاه کالیبراسیون بدست می آید، باید در هر نقطه آزمون ثبت گردد. با استفاده از اطلاعات حاصله، مقدار خطا و درصد آن به صورت زیر تعیین می گردد.

E = A - B

Ep = 100 ( A – B ) / B

که در آن:

A = بار مشخص شده بوسیله ماشین بر حسب پوند (یا نیوتن)

B = بار تعیین شده بوسیله دستگاه کالیبراسیون بر حسب پوند (یا نیوتن)

4 – 2 – ماشین آزمایش باید به دو بلوک فولادی تکیه گاهی با سطح سخت مجهز باشد. فک فوقانی جک باید دارای یک قسمت کروی به عنوان نشیمن بوده، و فک تحتانی که نمونه روی آن قرار می گیرد، باید یک بلوک توپر باشد. سطوح تکیه گاهی باید ابعادی حداقل 3 درصد بزرگتر از قطر نمونه مورد آزمایش داشته باشند.

4 – 2 – 1 – بلوک تکیه گاهی زیرین باید شرایط زیر را دارا باشد:

4 – 2 – 1 – 1 – بلوک تکیه گاهی برای ایجاد یک سطح ماشین کاری شده صاف و تأمین شرایط مشخص شده برای سطح تماس دستگاه فشار و نمونه به کار برده می شود (در صورتیکه سطح فک ماشین فشار صاف بوده و شرایط مناسب برای سطح تماس را درار باشد، نیاز به استفاده از بلوک تکیه گاهی نیست). سطوح فوقانی و تحتانی باید موازی هم باشند. بلوک تکیه گاهی می تواند به فک دستگاه بسته شود. ابعاد افقی صفحه باید حداقل 3 درصد بزرگتر از قطر نمونه مورد آزمایش باشد.

4 – 2 – 1 – 2 – مرکزی کردن بلوک تکیه گاهی باید با توجه به بلوک فوقانی که نشیمن کروی دارد، انجام شود.

4 – 2 – 1 – 3 – بلوک تکیه گاهی تحتانی در صورتی که مستعمل نباشد، باید حداقل به ضخامت 25 میلیمتر بوده و بعد از اینکه پس از مدتی استفاده سطح صفحه سنگ زده شد، حداقل 22.5 میلیمتر باشد.

4 – 2 – 2 – بلوک تکیه گاهی که نشیمن کروی دارد، باید شرایط زیر را دارا باشد:

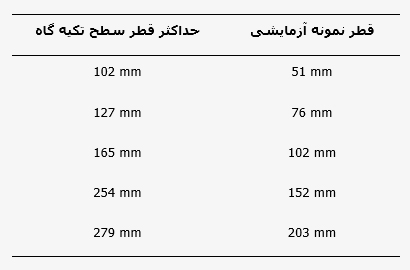

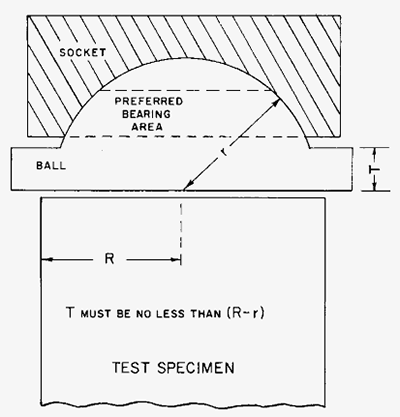

4 – 2 – 2 – 1 – حداکثر قطر سطح تکیه گاه نباید از مقادیر زیر تجاوز کند:

4 – 2 – 2 – 2 – مرکز کره باید در داخل سطح تکیه گاهی در دامنه ±5 درصد شعاع کره قرار بگیرد. قطر کره باید حداقل 75 درصد قطر نمونه مورد آزمایش باشد.

4 – 2 – 2 – 3 – کره و نشیمن کاسه ای (Soket) آن باید طوری ساخته شده باشند که فولاد در تماس با سطوح باهم تحت بارهای تا 12000 پوند بر اینچ مربع (82.7 مگاپاسگال) و استفاده مکرر تغییر شکل دائمی ندهد.

4 – 2 – 2 – 4 – سطوح منحنی نشیمن کاسه ای و قسمت کروی باید تمیز نگه داشته شوند و با روغن های نفتی مانند روغن موتور معمولی روغنکاری گردند. ولیکن از گریس که از نوع روغن های فشاری است، نباید استفاده شود.

4 – 2 – 2 – 5 – اگر شعاع کره کوچکتر از شعاع بزرگترین نمونه مورد آزمایش باشد، نباید ضخامت قسمتی از سطح تکیه گاه که صاف و غیر کروی است، کوچکتر از تفاوت بین شعاع کره و شعاع نمونه باشد. حداقل اندازه سطح تکیه گاه باید حداقل به اندازه قطر کره باشد (شکل1).

شکل1 – بلوک تکیه گاهی کروی

4 – 2 – 2 – 6 – قسمت غیر ثابت بلوک تکیه گاهی باید در نزدیکی نشیمن کروی قرار بگیرد. اما تکیه گاه باید طوری طراحی شده باشد که بتواند آزادانه دوران کرده و حداقل در هر جهت 4 درجه کج شود.

4 – 3 – تعیین بار:

4 – 3 – 1 – اگر بار ماشین فشار که برای آزمایش بتن به کار برده می شود روی یک صفحه مدرج گرد نشان داده شود، این صفحه باید با دقت 0.1 درصد کل باری که صفحه برای آن مدرج شده است، قابل قرائت باشد. صفحه مدرج باید در هر دامنه بارگذاری با دقت 1 درصد باری که دستگاه نشان می دهد، قابل قرائت باشد. طول عقربه دستگاه باید کافی باشد، به طوریکه به علائم درجات روی دستگاه برسد. عرض عقربه نیز نباید از فاصله خالی بین کوچکترین تقسیمات تجاوز کند. صفحه مدرج باید دارای یک پیچ مخصوص تنظیم صفر باشد که از خارج صفحه قابل دسترسی باشد. همچنین باید به یک وسیله مناسب مجهز باشد که تا استفاده مجدد از دستگاه حداکثر بار اعمال شده در بارگذاری گذشته را با دقت 1 درصد ضبط نماید (مثلاً عقربه اضافی که همراه عقربه اصلی حرکت میکند اما با برگشت عقربه اصلی، در جای خود باقی می ماند).

4 – 3 – 2 – اگر ماشین بارگذاری از نوع دیجیتالی (Digital) است، باید صفحه نمایش اعداد به اندازه کافی بزرگ باشد تا به سادگی بتوان اعداد را از روی آن قرائت نمود. نرخ افزایش اعداد باید کمتر یا مساوی 0.1 درصد کل باری باشد که دستگاه در هر دامنه بارگذاری نشان می دهد. دقت بار مشخص شده باید در هر دامنه بارگذاری حداقل 1 درصد عددی باشد که دستگاه نشان می دهد. برای تنظیم صفر در بار صفر باید پیش بینی مناسبی انجام شده باشد. دستگاه باید طوری ساخته شده باشد که بتواند حداکثر بار اعمال شده به نمونه را تا استفاده مجدد از آن با دقت 1 درصد ضبط نماید.

5 – نمونه ها

5 – 1 – اگر قطر نمونه در یک قسمت بیش از 2 درصد با قطر آن در هر قسمت دیگر تفاوت داشته باشد، نباید آن را مورد آزمایش قرار داد.

5 – 2 – ته نمونه نباید از امتداد عمود بر محور آن بیش از 0.5 درجه منحرف باشد (تقریباً معادل 3 میلیمتر در 300 میلیمتر). در صورتیکه دو انتهای نمونه بیش از 0.05 میلیمتر ناصاف باشد، باید مطابق روش عملی ASTM C617 پوشش داده شود یا سطوح آن سمباده زده شود. قطر نمونه که برای محاسبه سطح مقطع آن بکار برده می شود، باید با دقت 0.25 میلیمتر تعیین گردد. قطر نمونه را از میانگین گیری مقادیر اندازه گیری شده در وسط نمونه و در دو امتداد عمود بر هم تعیین می کنند.

5 – 3 – تعداد نمونه های استوانه ای که قطر متوسط آنها اندازه گیری می شود را می توان یه یک نمونه در هر رده نمونه، یا سه نمونه در روز کاهش داد. حتی در صورتیکه همه نمونه ها با یک قالب یا تعدادی قالب که مورد استفاده مجدد قرار می گیرند؛ به طور پیوسته ساخته می شوند و خطای آنها در حدود 0.51 میلیمتر می باشد، می توان تعداد نمونه هایی که قطر آنها اندازه گیری می شود را بسیار کاهش داد. در صورتیکه قطر متوسط بیش از 0.51 میلیمتر خطا داشته باشد؛ یا وقتی نمونه ها با قالب های مختلف ساخته می شوند، باید قطر همه استوانه های مورد آزمایش تک تک اندازه گیری شده و منحصراً مقادیر واقعی مربوط به هر یک در محاسبه تنش آنها بکار برده شود. در صورتیکه قطر تعدادی نمونه به عنوان نماینده یک گروه نمونه در یک روز اندازه گیری شده باشد، میانگین قطر باید حداقل از 3 نمونه به دست آمده باشد.

5 – 4 – وقتی نسبت طول به قطر نمونه کمتر از 1.8 یا بیش ار 2.2 باشد، یا وقتی حجم استوانه از اندازه گیری ابعاد آن تعیین می گردد، باید طول آن با دقت 0.05 قطر اندازه گیری شود.

6 – روش انجام آزمایش

6 – 1 – نمونه های فشاری که تحت رطوبت عمل آوری شده اند، باید هر چه زودتر بعد از بیرون آوردن از اتاق رطوبت مورد آزمایش قرار گیرند.

6 – 2 – نمونه های آزمایش باید در فاصله ای که از اتاق رطوبت خارج می شوند، تا انجام آزمایش به یک روش ساده مرطوب نگه داشته شوند و در شرایط مرطوب مورد آزمایش قرار بگیرند.

6 – 3 – دامنه مجاز تغییرات زمان شکستن نمونه هایی که باید در سن مشخصی شکسته شوند، به صورت زیر است.

6 – 4 – قرار دادن نمونه در زیر ماشین فشار: ابتدا بلوک تکیه گاهی پایینی را در جای خود قرار دهید. باید دقت کنید که روی سخت شده آن به طرف بالا قرار گیرد. سطوح تکیه گاه و نمونه را تمیز نموده و نمونه را روی بلوک تکیه گاهی پایین قرار دهید. با دقت محور نمونه و مرکز بلوک تکیه گاهی که نشیمن کروی دارد را هم امتداد نمایید.

6 – 5 – سرعت بارگذاری: بار را بدون تغییرات ناگهانی و به صورت پیوسته اعمال نمایید.

6 – 5 – 1 – فک متحرک ماشین هایی که از نوع ماپیچی هستند، باید وقتی هنوز با نمونه تماس پیدا نکرده اند، با سرعت 1.3 میلیمتر در دقیقه حرکت کند. سرعت بارگذاری در ماشین هایی که هیدرولیکی هستند، باید 0.14 تا 0.34 مگاپاسگال در ثانیه باشد. سرعت بارگذاری مشخص شده باید حداقل در محدوده نصف بار پیش بینی شده ثابت بماند.

6 – 5 – 2 – در ضمن اعمال اولین نیمه بارگذاری پیش بینی شده، سرعت بارگذاری بزرگتری مجاز شمرده می شود.

6 – 5 – 3 – وقتی نمونه به حد تسلیم رسیده است، نباید در سرعت بارگذاری هیچ تغییری داده شود.

6 – 6 – بلاخره نمونه را بارگذاری کرده و حداکثر باری را که نمونه تحمل میکند، ثبت کنبد. به نوع شکست ظاهری بتن نیز توجه نمایید.

7 – محاسبات

7 – 1 – مقاومت فشاری نمونه از تقسیم حداکثر بار اعمال شده به سطح مقطع آن تعیین می گردد. نتیجه باید با دقت 69 کیلوپاسگال ذکر شود.

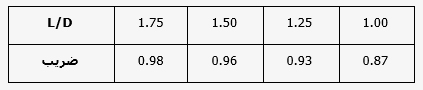

7 – 2 – اگر نسبت قطر به طول نمونه کمتر از 1.8 است، نتیجه به دست آمده در قسمت 7-1 را با اعمال ضرایب زیر تصحیح کنید: (این ضرایب تصحیح را می توان برای بتن سبک با وزن واحد حجم 1600 تا 1920 کیلوگرم بر مترمکعب و بتن معمولی بکار برد.ضرایب اصلاح نباید از درونیابی بین مقادیر جدول تعیین شود. این ضرایب برای مقاومت های 13.8 تا 41.4 مگاپاسگال قابل استفاده است)

8 – گزارش

8 – 1 – گزارش باید موارد زیر را در بر داشته باشد:

8 – 1 – 1 – شماره نمونه.

8 – 1 – 2 – قطر (و طول در صورتیکه خارج از دامنه 1.8 تا 2.2 برابر قطر قرار داشته باشد) بر حسب میلیمتر.

8 – 1 – 3 – سطح مقطع نمونه بر حسب سانتیمترمربع.

8 – 1 – 4 – حداکثر بار اعمال شده به نمونه بر حسب نیوتن.

8 – 1 – 5 – مقاومت فشاری محاسبه شده با دقت 69 کیلوپاسگال.

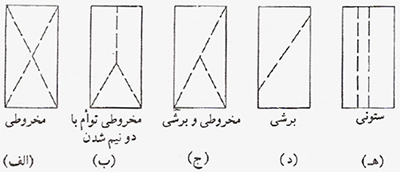

8 – 1 – 6 – نوع شکست در صورتیکه از نوع مخروطی نباشد (شکل2 را ملاحظه فرمایید).

8 – 1 – 7 – عیوب نمونه با پوشش ها.

8 – 1 – 8 – سن نمونه.

شکل2 – انواع حالت های شکست

منبع: تکنوبتار www.technobetar.ir